Rebar-Reinforcement

Die neue Hybridtechnologie sorgt für mehr Stabilität, Sicherheit und spart Ressourcen

Auf der Fachmesse FAKUMA 2023 haben wir den neuartigen Fertigungsprozess »Rebar Reinforcement« der Öffentlichkeit vorgestellt. Das Verfahren dient der Herstellung hybrider Verbundwerkstoffe.

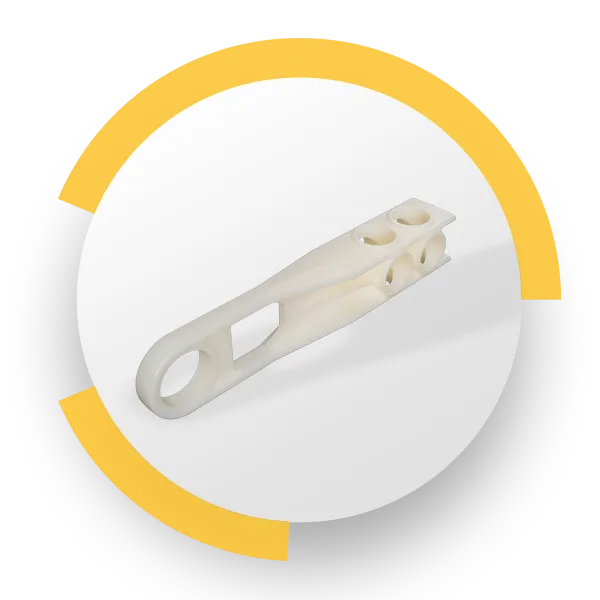

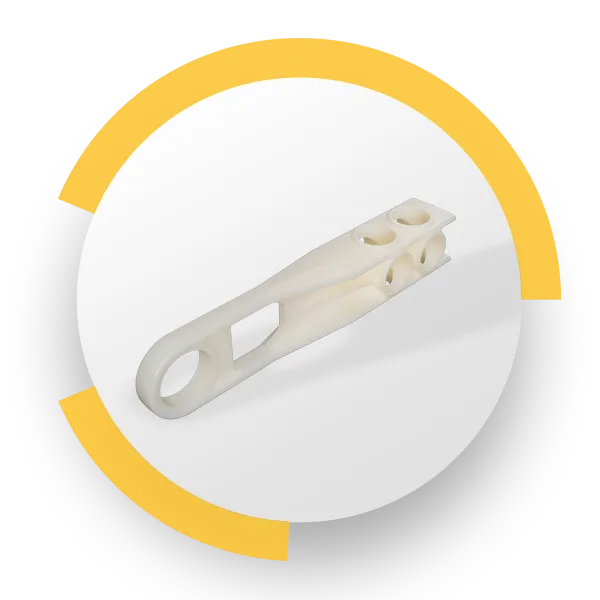

Hierbei werden Spritzgussbauteile mithilfe maschinell gebogener Profile aus faserverstärktem Thermoplast »armiert« – also lastgerecht verstärkt.

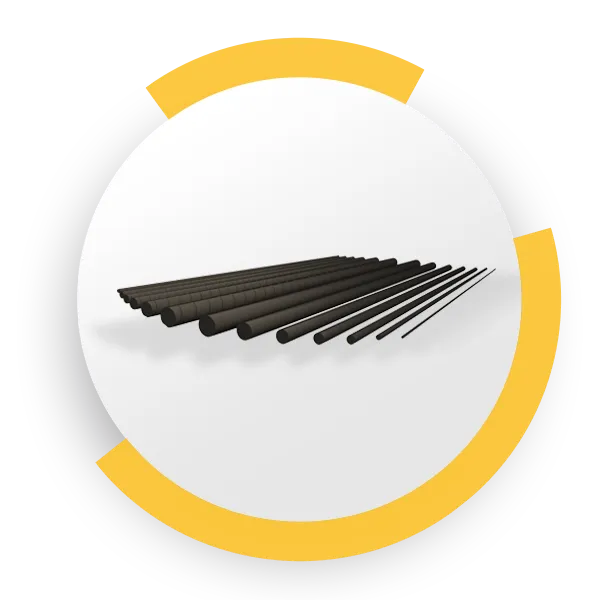

Luft- und Raumfahrttechnik-Ingenieur Ronald Müller erklärt die neue Technologie: „Die Fasern sind in eine thermoplastische Matrix eingebettet: So entsteht aus losen Fasern ein »Kohlenstoffdraht«, der sich durch Erhitzen verformen lässt und bei Raumtemperatur fest ist.“ Durch eine maschinelle Drahtbiegetechnik wird dieser dann zu einer lastgerechten Armierung gebogen und anschließend in ein Spritzgusswerkzeug eingelegt und umspritzt – ähnlich einer Stahlbeton-Konstruktion.

Hintergrund: Fasern aus Carbon oder Glas sind wegen ihres geringen Gewichts und ihrer hohen mechanischen Eigenschaften ideale Verstärkungsmaterialien.

Voraussetzung für eine effektive Wirkung ist jedoch, dass die Fasern auch entlang der Hauptbelastungsrichtungen im Bauteil eingebettet sind. Während herkömmliche Verfahren immer einen Träger (z.B. eine Form oder Stützstruktur) benötigen, auf dem die Fasern in der gewünschten Orientierung abgelegt werden können, kann dieser bei dem hier vorgestellten Verfahren vollständig entfallen.

In der Herstellung via Rebar Reinforcement-Hybridtechnologie ergeben sich mehrere Vorteile: Das Biegen der Drähte erfolgt ohne formgebende Werkzeuge. So entsteht etwa ein Stern durch abwechselndes nach rechts biegen um 72 Grad und nach links biegen um 144 Grad. Eine Stern-Form ist überflüssig. Bei anderen Verfahren, in denen nicht-vorgeformte Faserverbund-Halbzeuge (z.B. Gewebematten) umspritzt werden, muss die passgenaue Umformung im laufenden Prozess geschehen. Dies findet meist direkt im Spritzguss-Werkzeug statt, das somit auch als formgebendes Werkzeug dient. Dadurch sind Taktzeiten länger und Werkzeugkosten oft doppelt so hoch, als wenn die vorgeformten Teile einfach nur eingeclipst und umspritzt werden.

Das Rebar Reinforcement-Verfahren ist somit sehr flexibel, weil für die gefertigten 3D-Skelette keine Formen nötig sind.

Und weil Kohlefasern aufwendig und mit hohem Energiebedarf hergestellt werden, spart die neue Technologie dank lastgerechtem Einsatz und Verschnitt freiem Prozess zudem Ressourcen.

Die Einsatzfelder der neuen Hybridtechnologie sind vielfältig: Von der Luft- und Raumfahrttechnik über den Maschinenbau, die Automobilindustrie bis hin zum Energie- und Versorgungssektor sowie dem Konsumerbereich.

Firmenchef Steffen Autenrieth unterstricht: „Bauteile können überall da zum Einsatz kommen, wo heute Metalle verwendet werden“. Was letztlich kostengünstiger, sicherer und Ressourcen schonender wäre.

Mit Kohlenstoffdraht verstärktes und umspritztes Werkstück mithilfe von Rebar Reinforcement

Erleben Sie das Verfahren im Video:

Entstanden ist die Rebar Reinforcement-Technologie durch ein unlängst abgeschlossenes Forschungsprojekt, das mit Bundesgeldern finanziert wurde. Autenrieth ist hier einer von sieben Partnern: Die Führung des Konsortiums hatte das Plochinger Start-up Carbon Armors inne. Hinzu kamen die Unternehmen Brose Fahrzeugteile (Bamberg), Porsche AG (Weissach), Fraunhofer IGCV (Augsburg), das Ingenieurbüro Kube (Plochingen) sowie die Wafios AG (Reutlingen).